本期我们的主题是焊接操作方法。

01 焊接前的准备工作

(1)电焊环境

在进行电焊操作前应当对施焊现场进行检查,在施焊操作周围10m范围内不应设有易燃、易爆物,并且保证电焊机放置在清洁、干燥的地方,并且应当在焊接区域中配置灭火器,如图5-50所示。

精彩演示

图5-49 焊缝抛光机和抛光液

图5-50 电焊环境

重要提示

在进行电焊操作时,应当将电焊机远离水源,并且应当做好接地绝缘防护处理,如图5-51所示。

图5-51

图5-51 将电焊机远离水源将电焊机吊起使其远离水源。

(2)操作工具的准备

在进行电焊操作前,电焊操作人员应穿带电焊服、绝缘橡胶鞋和防护手套、防护面罩等安全防护用具,这样可以保证操作人员的人身安全,如图5-52所示。

图5-52 穿戴好防护工具的操作人员

如图5-53所示,在管路等封闭区域内焊接时,管路必须可靠接地,并通风良好,管路外应有人监护,监护人员应熟知焊接操作规程和抢救方法。

图5-53

图5-53 管路内焊接时,应需要有监护人进行看护

资料扩展

在穿戴防护工具前,可以使用专用的防护手套检测仪对防护手套的抗压性能进行检查;还应当使用专业的检测仪器对绝缘橡胶鞋进行耐高压等测试,如图5-54所示。只有当防护工具检测合格时,方可使用。

图5-54 电焊手套测试和绝缘橡胶鞋测试

(3)电焊工具的连接

在进行电焊前应当将电焊工具进行准备,将电焊钳通过连接线与电焊机上的电焊钳连接孔进行连接(通常带有标识),接地夹通过连接线与电焊机上的接地夹连接孔进行连接;将焊件放置到焊剂垫上,再将接地夹夹至焊件的一端;然后将焊条的加持端夹至电焊钳口即可,如图5-55所示。

图5-55 连接电焊钳与接地夹

在使用连接线缆将电焊钳、接地夹与电焊机进行连接时,连接线缆的长度应在20~30m为佳。若连接线缆过长时,会增大电压降;若连接线缆过短时,可能会导致操作不便。

将电焊机的外壳进行保护性接地或接零,如图5-56所示。接地装置可以使用铜管或无缝钢管,将其埋入地下深度应当大于1m,接地电阻应当小于4Ω;再将一根导线的一端连接在接地装置上,另一端连接在电焊机的外壳接地端上。

图5-56 连接接地装置

再将电焊机与配电箱通过连接线进行连接,并且保证连接线的长度在2~3m,在配电箱中应当设有过载保护装置以及刀闸开关等,可以对电焊机的供电进行单独控制,如图5-57所示。

图5-57 电焊机与配电箱进行连接

当电焊机连接完成后,应当检查连接是否正确,并且应当对连接线缆进行检查,如图5-58所示,查看连接线缆的绝缘皮外层是否有破损现象,防止在电焊工作中,发生触电事故。

图5-58 检查电焊机的连接线缆

02 焊接操作

(1)焊件的连接

将焊接设备连接好以后,就需要对待焊接的焊件进行连接,根据焊件厚度、结构形状和使用条件的不同,基本的焊接接头形式有对接接头、搭接接头、角接接头、T形接头,如图5-59所示。其中,对接接头受力比较均匀,使用最多,重要的受力焊缝应尽量选用。

图5-59 焊接接头形式

为了焊接方便,在对对接接头形式的焊件进行焊接前,需要对两个焊件的接口进行加工,如图5-60所示,对于较薄的焊件需将接口加工成1形或单边V形,进行单层焊接;对于较厚的焊件需加工成V形、U形或X形,以便进行多层焊接。

图5-60 对接接口的选择

(2)电焊机参数设置

进行焊接时,应先将配电箱内的开关闭合,再打开电焊机的电源开关。操作人员在拉合配电箱中的电源开关时,必须戴绝缘手套。选择输出电流时,输出电流的大小应根据焊条的直径、焊件的厚度、焊缝的位置等进行调节。焊接过程中不能调节电流,以免损坏电焊机,并且调节电流时,旋转速度不能过快过猛。

电焊机工作负荷不应超出铭牌规定,即在允许的负载值下持续工作,不得任意长时间超载运行。当电焊机温度超过60~80℃时,应停机降温后再焊接。

焊接电流是手工电弧焊中最重要的参数,它主要受焊条直径、焊接位置、焊件厚度以及焊接人员的技术水平影响。焊条直径越大,熔化焊条所需热量越多,所需焊接电流越大。每种直径的焊条都有一个合适的焊接电流范围,如表5-2所示。在其他焊接条件相同的情况下,平焊位置可选择偏大的焊接电流,横焊、立焊、仰焊的焊接电流应减小10%~20%。

表5-2 焊条直径与焊接电流范围

设置的焊接电流太小,不易引出电弧,燃烧不稳定,弧声变弱,焊缝表面呈圆形,高度增大,熔深减小。设置的焊接电流太大,焊接时弧声强,飞溅增多,焊条往往变得红热,焊缝表面变尖,熔池变宽,熔深增加,焊薄板时易烧穿。

(3)焊接操作工艺

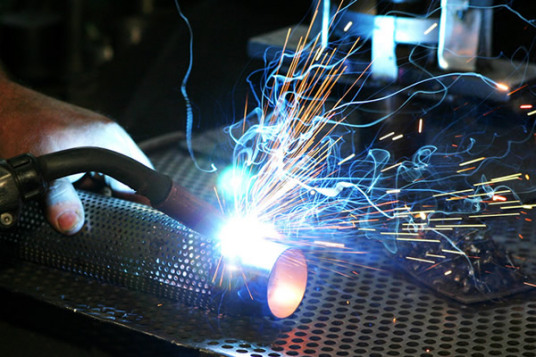

焊接操作主要包括引弧、运条和灭弧,焊接过程中应注意焊接姿势、焊条运动方式以及运条速度。

① 引弧操作。在电弧焊中,包括两种引弧方式,即划擦法和敲击法。如图5-61所示,划擦法是将焊条靠近焊件,然后将焊条像划火柴似的在焊件表面轻轻划擦,引燃电弧后,迅速将焊条提起2~4mm,并使之稳定燃烧;而敲击法是将焊条末端对准焊件后,手腕下弯,使焊条轻微碰一下焊件,再迅速将焊条提起2~4mm,引燃电弧后手腕放平,使电弧保持稳定燃烧。敲击法不受焊件表面大小、形状的限制,是电焊中主要采用的引弧方法。

图5-61 引弧方式

焊条在与焊件接触后提升速度要适当,太快难以引弧,太慢焊条和焊件容易粘在一起(电磁力),这时,可左右摆动焊条,便可使焊条脱离焊件。引弧操作比较困难,焊接之前,可反复多练习几次。

在焊接时,通常会采用平焊(蹲式)操作,如图5-62所示。操作人员蹲姿要自然,两脚间夹角为70°~85°,两脚间距离约240~260mm。持电焊钳的手臂半伸开悬空进行焊接操作,另一只手握住电焊面罩,保护好面部器官。

图5-62 平焊(蹲式)操作

在焊接操作过程中,必须时刻配戴绝缘手套,以防发生触电危险。绝缘手套因出汗变潮湿后,应及时更换,以防因绝缘阻值降低而发生电击意外。

② 运条操作。由于焊接起点处温度较低,引弧后可先将电弧稍微拉长,对起点处预热后,再适当缩短电弧进行正式焊接。在焊接时,需要匀速推动电焊条,使焊件的焊接部位与电焊条充分熔化、混合,形成牢固的焊缝。焊条的移动可分为三种基本形式:沿焊条中心线向熔池送进、沿焊接方向移动、焊条横向摆动。焊条移动时,应向前进方向倾斜10°~20°,并根据焊缝大小横向摆动焊条。如图5-63所示,为焊条移动方式。注意在更换焊条时,必须配戴防护手套。

图5-63 焊条移动方式

图5-63 焊条移动方式(续)

在对较厚的焊件进行焊接时,为了获得较宽的焊缝,焊条应沿焊缝横向做规律摆动。根据摆动规律的不同,通常有以下运动方式,如图5-64所示。

图5-64 焊条的摆动方式

◆ 直线式:常用于I形坡口的对接平焊,多层焊的第一层焊道或多层多道焊的第一层焊。

◆ 直线往复式:焊接速度快、焊缝窄、散热快,适用于薄焊件或接头间隙较大的多层焊的第一道焊道。

◆ 锯齿式:焊条作锯齿形连续摆动,并在两边稍停片刻,这种方法容易掌握,生产应用较多。

◆ 月牙式:这种运条方法的熔池存在时间长,易于熔渣和气体析出,焊缝质量高。

◆ 正三角式:这种方法一次能焊出较厚的焊缝断面,不易夹渣,生产率高,适用于开坡口的对接焊缝。

◆ 斜三角式:这种运条方法能够借助焊条的摇动来控制熔化金属,促使焊缝成型良好,适用于T形接头的平焊和仰焊以及开有坡口的横焊。

◆ 正圆圈式:这种方法熔池存在时间长,温度高,便于熔渣上浮和气体析出,一般只用于较厚焊件的平焊。

◆ 斜圆圈式:这种运条方法有利于控制熔池金属不外流,适用于T形接头的平焊和仰焊以及对接接头的横焊。

◆ “8”字式:这种方法能保证焊缝边缘得到充分加热,熔化均匀,适用于带有坡口的厚焊件焊接。

焊接过程中,焊条沿焊接方向移动的速度,即单位时间内完成的焊缝长度,称为焊接速度。速度过快会造成焊缝变窄,高低不平,形成未焊透、熔合不良等缺陷;若速度过慢则热量输入多,热影响区变宽,接头晶粒组过大,力学性能降低,焊接变形大等缺陷。因此,焊条的移动应根据具体情况保持均匀适当的速度。

除了平焊(蹲式)操作外,根据焊件的大小、焊缝的位置不同,还可采用横焊操作、立焊操作和仰式操作,如图5-65所示。

图5-65 横焊、立焊和仰式操作

③ 灭弧操作。焊接的灭弧就是一条焊缝焊接结束时如何收弧,通常有画圈法、反复断弧法和回焊法。其中,画圈法是在焊条移至焊道终点时,利用手腕动作使焊条尾端做圆圈运动,直到填满弧坑后再拉断电弧,此法适用于较厚焊件的收尾;反复断弧法是反复在弧坑处熄弧、引弧多次,直至填满弧坑,此法适用于较薄的焊件和大电流焊接;回焊法是焊条移至焊道收尾处即停止,但不熄弧,改变焊条角度后向回焊接一段距离,待填满弧坑后再慢慢拉断电弧。

图5-66为焊接的收尾的方式。

焊接操作完成后,应先断开电焊机电源,再放置焊接工具,最后清理焊件以及焊接现场。在消除可能引发火灾的隐患后,再断开总电源,离开焊接现场。

图5-66 焊接的收尾方式

03

(1)整理现场

如图5-67所示,检查焊接现场,使各种焊接设备断电、冷却并整齐摆放,同时要仔细检查现场是否存在火种的迹象。若有,应及时处理,以杜绝火灾隐患。

图5-67 清理操作场地并消灭火种

(2)焊件处理

使用敲渣锤、钢丝轮刷和焊缝抛光机(处理机)等工具和设备,对焊接部位进行清理,图5-68为使用焊缝抛光机清理焊缝的效果。该设备可以有效地去除毛刺,使焊接部件平整光滑。

图5-68 使用焊缝抛光机清理焊缝的效果

(3)检查焊接质量

清除焊渣后,就要仔细对焊接部位进行检查,如图5-69所示。检查焊缝是否存在裂纹、气孔、咬边、未焊透、未熔合、夹渣、焊瘤、塌陷、凹坑、焊穿以及焊接面积不合理等缺陷。若发现焊接缺陷、变形等,应分析产生原因后,重新使用新焊件进行焊接,原缺陷焊件应废弃不用。

图5-69 焊件的检查

好了,以上就是本期所有的内容,希望你会喜欢。更多知识,【关注作者】,我们下期继续分享。

标签:操作方法,焊接